ө¶ҫЯДҘЛрКЗЗРПчјУ№Ө№эіМЦРЧоіЈјыөДОКМвЎЈ·ЦОцө¶ҫЯДҘЛрөДФӯТтЈ¬ДЬ№»ИГОТГЗФЪКэҝШјУ№ӨЦРёьУРР§өДСУіӨө¶ҫЯөДКЩГьЈ¬ұЬГвө¶ҫЯДҘЛр¶шІъЙъөДјУ№ӨТміЈЎЈІ»¶ПҪшІҪөДө¶ҫЯІДБПЎўНҝІгјјКхәНЗРПчИРСРДҘјјКх¶ФУЪУРР§ҝШЦЖө¶ҫЯДҘЛрТІКЗ·ЗіЈЦШТӘөДЎЈ

ө¶ҫЯЦ»ТӘІОУл№ӨјюЗРПчҫНұШИ»»біцПЦДҘЛрөДЗйҝцЈ¬ДЗГҙУ°Пмө¶ҫЯДҘЛрөДФӯТтУРДДР©ДШЈҝНЁ№эЧКБПКХјҜ»гЧЬҙуёЕөГіцТФПВјёЦЦҪбВЫЎЈ

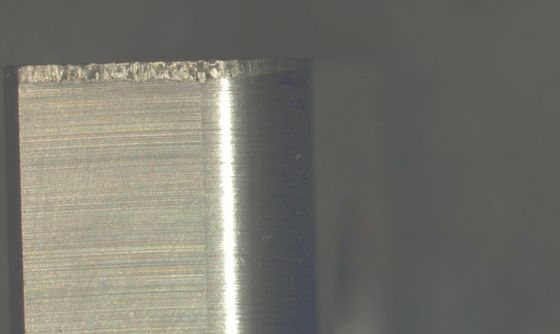

ө¶ҫЯДҘЛрөДҫЕЦЦРОКҪј°УҰ¶ФҙлК©

1ЎўФВСАНЭДҘЛр

Т»°гФЪЗгРұГжіцПЦФВСАНЭДҘЛрЈ¬ХвЦЦДҘЛрТФЙо¶И·ЦАаЎЈДҝЗ°өДНҝІгУІЦКәПҪрТФј°ХэЗРПчРОЧҙөДө¶ҫЯЈ¬ФВСАНЭДҘЛрІўІ»У°Пмө¶ҫЯөДКЩГьЎЈ

ёЯЛЩЗРПчёЦІДҫӯіЈ»бФЪө¶ҫЯЗ°ө¶ГжРОіЙ°јҝУЧҙДҘЛрЈ¬ИОЖд·ўХ№Ј¬Хвёц°јҝУ»бФҪАҙФҪҙуЈ¬ЦұөҪЛьЧоЦХҙ©ЖЖЗРПчИРЙхЦБөјЦВИРҝЪ¶ПБСЎЈ

ФВСАНЭДҘЛрөДЦчТӘіЙТтКЗЗРПчИРІДБПөД»ҜС§ФӘЛШФЪИИЧчУГПВ»бјУЛЩ·ЦҪвЎЈК№МјФӯЧУұ»ЗРПчҙшЧЯЈ¬ОВ¶ИФҪёЯДҘЛрФҪҫзБТЎЈёЯЛЩЗРПчМјёЦ·ЗіЈИЭТЧФміЙФВСАНЭДҘЛрЈ¬ФВСАНЭДҘЛрКфУЪ»ҜС§ДҘЛрЎЈ

ФВСАНЭДҘЛріЙТт

a.ө¶ҫЯЗ°ҪЗөДҪЗ¶ИІ»№»

b.ЗРПчЛЩ¶И»тХЯҪшёшБҝМ«ёЯ

c.ө¶ҫЯІДБПөДДНДҘЛрДЬБҰМ«Іо

d.АдИҙТәІ»№»

¶ФІЯ

a.ҪөөНЗРПчЛЩ¶И»тҪшёшБҝ

b.СЎУГДНДҘРФҪПәГөДІДБП

c.ФцјУАдИҙТәөДУГБҝ

2Ўўәуө¶ГжөДДҘЛр

ФЪЗРПчәс¶ИәЬҙујУ№ӨЛЬРФІДБПКұЈ¬ҙжФЪ»эРјБцЈ¬ө¶ҫЯөДәуө¶ГжҝЙДЬҪУҙҘІ»өҪ№ӨјюЎЈіэБЛХвЦЦЗйҝцЦ®НвЈ¬Т»°гө¶ҫЯөДәуө¶Гж¶ј»бУл№ӨјюҪУҙҘЈ¬¶шІъЙъәуө¶ГжДҘЛрЎЈТ»°гФЪЗРПчИРөДЦРІҝЈ¬әуө¶ГжДҘЛрПа¶ФҫщФИЈ¬ЛщТФәуө¶ГжөДДҘЛріМ¶ИҝЙУГёГ¶ОЗРПчИРөДәуө¶ГжДҘЛрҙшҝн¶ИVBАҙәвБҝЎЈТФұИҪПРЎөДЗРПчәс¶ИАҙЗРПчЛЬРФІДБПКұЈ¬ө¶ҫЯөДДҘЛрЦчТӘКЗәуө¶ГжДҘЛрЈ¬ДҘЛрФҪСПЦШЈ¬І»Ҫц»бК№ЗРПчБҰФцјУЈ¬»№»бТэЖрЗРПчХс¶ҜЈ¬ТтҙЛУ°ПмјУ№Өҫ«¶Иј°јУ№ӨұнГжЦКБҝЎЈ

әуө¶ГжөДДҘЛріЙТтЈәЗРПчЖЪјдЈ¬Ул№ӨјюІДБПұнГжөДДҰІБ»бөјЦВәуө¶ГжөДө¶ҫЯІДБПЛрәДЎЈДҘЛрНЁіЈЧоіхФЪИРПЯіцПЦЈ¬ІўЦрҪҘПтПВ·ўХ№ЎЈ

УҰ¶ФҙлК©ЈәҪөөНЗРПчЛЩ¶ИЈ¬ІўН¬КұФцјУҪшёшЈ¬Ҫ«ҝЙФЪИ·ұЈЙъІъВКөДЗйҝцПВСУіӨө¶ҫЯКЩГьЎЈ

3ЎўЛЬРФұдРО

ө¶ҫЯөДЛЬРФұдРОКЗЦёЗРПчИРФЪёЯЗРПчБҰәНёЯОВПВҙҰУЪУҰБҰЧҙМ¬ПВЈ¬і¬іцБЛө¶ҫЯІДБПөДЗь·юЗҝ¶ИәНОВ¶ИЈ¬РОЧҙұ»УАҫГёДұдЈ¬ЗРПчИРіцПЦПтДЪұдРО (ЗРПчИР°јПЭ) »тПтПВұдРО (ЗРПчИРПВЛъ)ЎЈ

ДЈҫЯёЦәНёЯЛЩёЦУЙУЪЗҝ¶ИРЎУІ¶ИөНЈ¬ЖдЗРПчІҝО»·ўЙъЛЬРФұдРНөДҝЙДЬРФҪПҙуЎЈУІЦКәПҪрФЪЗРПчУГБҝҪПҙуәНјУ№ӨУІІДБПөДЗйҝцПВКЬёЯОВәНИэПтС№УҰБҰЧҙМ¬№ӨЧчКұЈ¬ТІ»бІъЙъЛЬРФұдРОГжФміЙЛъПЭЎЈ

УҰ¶ФҙлК©ЈәёДұдө¶ҫЯІДБПЈ¬К№УГИИУІ¶ИҪПёЯөДІДЦКҝЙТФҪвҫцЛЬРФұдРООКМвЎЈНҝІгҝЙёДҪшө¶Ж¬ (ө¶ҫЯ) өДҝ№ЛЬРФұдРОДЬБҰЎЈ