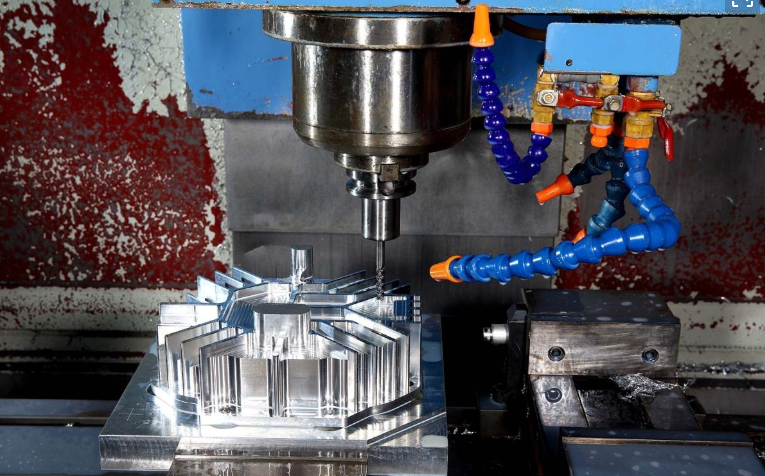

加工精度是指零件加工后的实际几何参数与理想几何参数(尺寸、形状及各表面相互位置的参数)的符合程度。符合程度越高,加工精度就越高。任何一种加工方法都不可能将零件的尺寸加工得与设计尺寸完全吻合,多少总会存在一些误差。只要提高加工精度才能提高加工件的质量,关于如何提高加工精度,我们富兰地总结了几种工艺措施。

一

“就地加工”方法。在加工和装配中有些精度问题,牵涉到零件或者部件之间的相互关系,相当复杂,如果一味地提高零件或部件本身的精度,操作起来不仅困难,甚至是不可能,但是若采用就地加工方法就很可能方便地解决看起来非常困难的精度问题,就地加工法在机械零件加工中常用来作为保证零件加工精度的有效措施!

二

误差补偿法。误差补偿法是人为地制造一种误差,去抵消工艺系统固有的原始误差,或者利用一种原始误差去抵消另一种原始误差,从而达到提高立式加工中心工件加工精度的目的。通常通过减小机床间隙,提高机床刚度,采用预加载荷,使其产生预紧力,而消除间隙影响。还可以提高工件和刀具的刚度,减短刀具、工件的悬伸长度,以提高工艺系统的刚度。还可以采用合理的装夹方式和加工方式,减小切削力及其变化,合理的选择刀具材料,增大前角和主偏角,以及对工件材料进行合理的热处理以改善材料的加工性能等几种方法。

三

直接减少原始误差法。直接减少原始误差法是生产中应用比较广的一种基本方法,是指在查明影响加工精度的主要原始误差因素之后,设法对其直接进行消除或减弱。

四

误差平均法。误差平均法是利用有密切联系的表面之间相互比较和相互修正,或者利用互相成为基准进行加工,以达到比较高的加工精度。什么是密切联系的表面,就是指配偶件的表面、成套件的表面、工件本身相互有牵连的表面如精密分度盘、分度槽面的磨削加工。

五

误差转移法。误差转移法是将工艺系统的几何误差、受力变形和热变形等误差从误差敏感方向转移到误差的非敏感方向。例如利用镗模进行镗孔,将主轴与镗杆进行浮动连接。这样可使镗孔的孔径不受机床误差的影响,镗孔精度由夹具镗模来保证。

六

误差分组法。在立式加工中心加工时,由于工序毛坯误差的存在,造成了本工序的加工误差。毛坯误差的变化,对本工序的影响主要有两种情况:一是反应误差,二是定位误差。如果上述误差太大,是不能保证加工精度的,而且要是提高毛坯精度或提高上一道工序加工精度是不太现实的。这时可采用误差分组法,即把毛坯或上工序尺寸按误差大小分为n组,每组毛坯的误差就缩小为原来的1/n,然后按各组分别调整刀具与工件的相对位置或调整定位元件,这样就可以大大的缩小整批工件的尺寸分散范围。误差分组法的实质是用提高测量精度的手段来弥补加工精度的不足,从而达到消除加工误差的影响。

在加工过程中,机床、刀具、装夹工具等诸多因素都会影响加工中心的加工精度,其中刀具尤为重要。所以一把有质量的刀,往往才能发挥其价值,提高加工精度,提高生产质量。在东莞就有一家拥有大批全球先进的生产设备及测量仪器、涂层设备及工艺,设有专门的刀具成品检测中心,那就是我们富兰地!我们富兰地二十多年来一直专注于研发生产刀具,拥有丰富的经验!